День 4: Völkl | Блог SixSigmaOnline.ru

Опубликовано: 01.09.2018

Если вы поклонник горнолыжного спорта, то логотип фирмы Völkl наверняка вам знаком. Как минимум, вы знаете, что за ним скрывается товар высокого качества и, скорее всего, этот товар сделан в Германии. Почему скорее всего? Потому, что в наши дни мало что производят исключительно в одной стране. Völkl производят и в Китае, оставив за Германией лишь премиум продукты, лимитированные серии и ультра-супер-пупер уникальные товары, которые производятся под конкретного атлета-профессионала. На фабрике твердят, что этикетка на товаре честно расскажет вам об этом.

Лично мне этот бренд ни о чем не говорил до того момента, пока я не попал на завод в городе Штраубинг (Straubing). На фабрику, где металл, дерево и пластмасса превращаются в изделие стоимостью более 500 евро.

Вы знали, что в одной лыже может быть около 50 различных компонентов (пара лыж – 100 компонентов). А то, что деревянная сердцевина лыжи может насчитывать 10 слоев из 4-х различных пород дерева, одним из которых обязательно должен быть персик? Я не знал…

Völkl чем-то напоминает Linet. После серии визитов на автомобильные заводы разница чувствуется особенно контрастно. Ощущение, что вы попали в другой “лагерь”. Помните, я писал об этом ? Тут нет никакой спешки, а вместо продуктивности всех интересует, сколько изделий сегодня отправится на склад. Именно на склад, ведь вся продукция производится почти на год вперед. А еще тут рабочие могут открыть двери цеха и вместо кондиционированного воздуха пустить свежий. Работать на свежем воздухе… можете себе представить такое на современном заводе?

Зато в этом лагере знают что-то, чего не знают другие производители, делают то, чего не могут другие, и защищают свои ноу-хау патентами. Вот, к примеру, одна из последних инноваций компании Völkl – UVO – штука, которая гасит паразитные вибрации лыжи:

Непрерывные разработки новых моделей, развитие технологий и инновации – это Völkl-а всё. Взгляните, как менялись модели лыж – “стена славы” (точнее, её часть) в коридоре на втором этаже:

Деревянные лыжи, крепления из металла и кожи, причудливые “носы”… Как видите, история уходит корнями довольно глубоко:

Жаль, не было продукта, с которого начинал основатель фирмы – конных саней.

Чтобы вы не сомневались, насколько сильным R&D обладает Völkl, приведу несколько цифр. За год компания разрабатывает около 2 000 прототипов. Учитывая различную длину и графический дизайн, Völkl производит около 600 различных моделей лыж. А еще Völkl заботится об окружающей среде, непрерывно повышая долю вторсырья в своих изделиях.

Лыжи, в отличие от стандартного спортинвентаря, являются еще и предметом моды. Сама модель (конструкция) может оставаться без изменений около 3-5 лет, а вот дизайн (принт) – обязательно меняется каждый год. Интересно, что для Японии разрабатываются уникальные дизайны лыж. Во время нашего визита на завод производились модели коллекции 16/17 – эти лыжи еще не доступны в продаже.

Как видите, подобные мероприятия производят благоприятное впечатление даже на нелюбителей зимних видов спорта. Но давайте сохранять спокойствие – впереди нас ждет цех. Пора бы уже туда заглянуть, не находите? Так и сделаем...

UPD 01.11.2016: Часть 2

Экскурсия по заводу в городе Штраубинг продлилась чуть более 2-х часов. За это время нам показали все участки, мы побывали практически на всех операциях процесса изготовления лыж.

Времени оказалось достаточно, так как завод небольшой. Но даже при своих скромных площадях тут трудоустроено 180 людей и производится около 6 000 пар лыж в неделю. В сезон фабрика “разгоняется” до 9-10 тыс. пар лыж в неделю, а штат увеличивается за счет временных сотрудников. Всего Völkl производит около 350 000 пар лыж за год на этом заводе.

Практически все сырье для изготовления лыж приходит от локальных поставщиков. Со склада в процесс материал поступает на тележках-стеллажах партиями. В одной партии содержится весь набор компонентов для производства 60 пар лыж. Такими же партиями и на тех же тележках материал движется между производственными операциями. К каждой тележке крепится сопроводительная документация: информация о заказе, перечень компонентов, последовательность операций и т.д. Кроме того, в сопроводительной документации содержатся даты выполнения операций – это заменяет производственный план.

На каждой операции рукой дописывают факт: дату выполнения операции, рабочие часы, затраченные на производство данной партии, и прочую информацию. На всем производстве я не заметил ни одного сканера. Оказывается, и так можно производить в 21-м веке.

Отдельные компоненты (пленки или резины для основы лыж) приходят от поставщиков и хранятся в рулонах. Для этого на складе установлена интеллектуальная система подвижных стеллажей (точнее осей, на которые устанавливаются рулоны) – патерностер. Следовательно, чтобы собрать тележку и передать её в производство, сотрудники склада предварительно нарезают материалы под нужный размер. Собирать комплекты деталей на складе – это не плохо, но выполнять подготовку компонентов, да еще и отвечать за качество (думаю, длина в этом случае является критическим параметром) – это что-то новенькое…

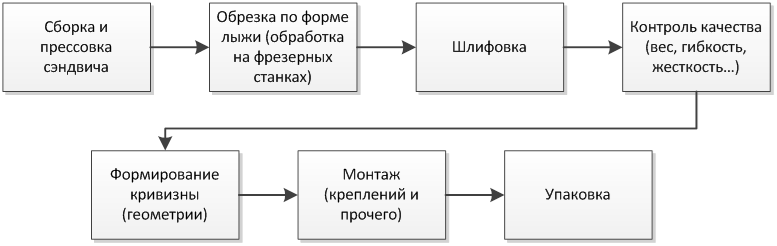

Производственный процесс состоит из ряда операций по подготовке компонентов. Деревянные сердцевины – формируются специальным образом (посередине уже и толще, по краям – тоньше и шире), металл, резина и пластик – вырезаются под определенный размер и форму… Все эти операции можно было бы выполнять параллельно, а затем сводить к одной точке – сборке сэндвича. Однако ввиду комплектации материалов для изготовления партии лыж на одну тележку, их выполняют последовательно.

Как это отражается на производственном цикле (Lead Time)? При том, что на изготовление пары лыж может требоваться от 5 до 13 часов, производственный цикл может составлять до 3-х недель. И это не считая времени на подготовку принта, о котором я расскажу ниже. Можете себе представить уровень межоперационных запасов? Даже на скромных площадях их может храниться не мало.

В процессе подготовки компонентов множество операций выполняется вручную. Например, чтобы в основе лыжи получился такой же логотип, как на миниатюре выше, вырезанные куски резины собирают вручную. А чтобы на последующих операциях ничего не потерялось, их фиксируют канцелярским скотчем.

Сборка сэндвича – также ручная операция: оператор укладывает компоненты и промазывает их смолой. Затем полуфабрикат отправляется под пресс, а оператор переходит к другой станции, достает из нее спрессованный сэндвич и начинает все заново. При производстве более дешевых моделей вместо эпоксидной смолы используют полиуретановую пену – нарезанные куски просто укладывают между компонентами.

После сборки сэндвича меняется тележка: вместо стеллажа используется укладка полуфабрикатов в ящик в вертикальном положении. Отсюда материал движется на резку, шлифовку, еще несколько операций сборки, множество пунктов контроля качества и финальную упаковку. Готовые упакованные изделия отправляются на внешний склад, который находится в двух километрах от фабрики.

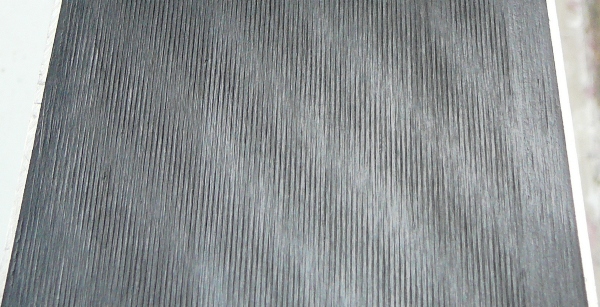

Стоит обратить внимание на линию шлифовки, так как в целой фабрике это, вероятно, единственный полностью автоматизированный процесс. Линия состоит из 8 последовательных станков, которые шлифуют основу лыж. Для более дешевых моделей основа шлифуется гладко. Для более дорогих моделей наносится определенный рельеф, как протектор автомобильной шины:

Основа лыжи шлифуется абразивными камнями; передняя и задняя часть – шлифуются на двух дополнительных станках наждачной лентой. После шлифовки полуфабрикат становится действительно похожим на готовое изделие.

Вероятно, в дорогой для производства Германии автоматизация будет более оправданной, нежели стандартные методы бережливого производства. Кажется более логичным установить автоматическую линию шлифовки и наградить труд 6 операторов одним, чем сократить количество межоперационных запасов. Действительно, кого интересуют запасы, если готовая продукция может храниться год?

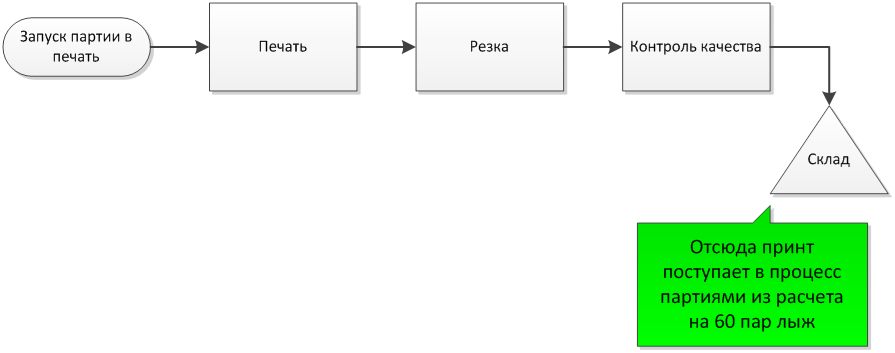

Из производственного процесса я намеренно выпустил процесс нанесения верхнего покрытия – дизайнерского принта. Дело в том, что этот процесс не связан с производством напрямую. В производственный процесс компоненты, одним из которых является “рубашка”, отправляются партиями по 60 пар. Пленка, на которую наносится принт, отправляется в процесс печати намного большими партиями, а затем хранится на складе и поступает в процесс на тех же тележках-стеллажах, что и другие компоненты.

Итак, на заводе Völkl в городе Штраубинг есть свой отдел графического дизайна и цех, в котором осуществляют печать. Для нанесения принта используется 2 технологии: трафаретная и цифровая (3D) печать. Первая технология – трафаретная печать – довольно распространена в промышленности. Она позволяет создавать яркие, насыщенные дизайны с отличными эксплуатационными характеристиками. Ввиду особенностей этой технологии узоры, созданные при помощи трафаретной печати, кажутся объёмными, выпуклыми.

Однако трафаретная печать обладает и рядом недостатков. Большинство промышленных станков может наносить всего один цвет за раз. Поэтому любая “рубашка”, которая предполагает более одного цвета, производится партиями. Нанесли первый цвет на всю партию, высушили, затем нанесли второй, высушили, нанесли третий и т.д. Кроме сушки, процесс растягивается во времени из-за переналадки. Даже у современных машин время переналадки оставляет желать лучшего.

Цифровая печать – технология будущего. Она позволяет изготовить “рубашку” лыжи за один цикл. Фактически такой станок – это огромный принтер. На входе чистая пленка, на выходе – готовый принт. Причем такой, какой душе угодно. Получается быстро, чисто, качественно и обворожительно красиво. И никакой переналадки.

Развитие технологии цифровой печати еще не достигло того уровня, чтобы она полностью вытеснила трафаретную печать, однако возможность нанесения множества цветов и оттенков за один раз при минимальном времени переналадки заставляет Völkl применять её уже сегодня.

На один лист пленки наносится “рубашка” для 2-х пар лыж. Вы можете представить, каким должен быть размер листа для 2-х пар лыж – около 2,5-3-х метров в длину и до 1 метра в ширину.

После нанесения печати лист разрезается, и отдельные компоненты отправляются на контроль качества. На заводе верят, что изделия таких размеров лучше всего контролировать глазами, а не автоматически. Во время всего тура нас сопровождал сотрудник отдела качества, которому хорошо известно, какие рекламации поступают от клиентов. А потому нет причин не поддержать это убеждение.

Ну что же. На этом экскурсия по заводу Völkl в городе Штраубинг подходит к концу. Я надеюсь, вы простите мне вольную терминологию по отношению к анатомии лыж. Но если найдете неточности или непонятные моменты, обязательно напишите в комментариях к заметке. С удовольствием исправлю.

Следующая часть >>>